В описании нашего оборудования вы не найдете бесполезной информации типа «Данный станок является неотъемлемой частью линии для производства листового пенопласта … формовка пенопласт происходит под действием насыщенного водяного пар …» и прочая информация, которую вы можете почитать в разделе «Статьи о технологии производства изделий из пенополистирола (пенопласт)».

Наш станок не имеет аналогов на рынке. Почему?

Потому что преследуем мы разные цели — это значит, что основной упор сделан на эффективность производства:

- Производительность.

- Вы получаете максимальную прибыль за минимальное время. Полная автоматизация процесса формовки блока позволяет за минимальное время получить готовую продукция.

Вариант 1

Рассмотрим работу обычных блок-форм большого размера (например 2000х1000х500). Вариант блок-формы с ручным управление не рассматривается вообще, потому что нормально работающее производство с прогнозируемой производительностью и , соответственно, прибылью не построить. Предложения и обещания производить на такой блок-форме 40м3 в смену весьма сомнительны. Вы можете сами в этом убедиться, посмотреть видео работы таких блок-форм и посчитать время на формовку одного блока. Причем, как правило, на видео представлен процесс формовки блоков минимальной марки пенопласта, при которой время на получение блока самое небольшое. При формовке блоков более плотных марок, время производства может увеличиться в 2 раза. То есть, за час работы на таких блок-формах вы получите от 2 до 4 блоков пенопласта. Соответственно от 16 до 32 блоков в смену. Не будем забывать о том, что произведя блоки, Вам потребуется превратить их в готовый к отгрузке продукт. Необходимо полученные блоки разрезать на листы. ЭТО ТОЖЕ ВРЕМЯ и деньги на зарплату, аренду, электричество и прочее. Так что производительность средняя еще больше падает.

Подытожим результаты работы на ручной блок-форме:

- Производительность средняя (включает в себя — формовку, резку, переработку обрезков) в смену — 8 — 16 м3

- Кол-во персонала необходимого для производства — 2 чел.

- Расходы, которые ложатся на себестоимость 1м3, связанные с оплатой труда, из расчета 1000 руб в день на человека — 125 — 250 руб./м3

- К примеру,

- Пенопласт ПСБ-С-25 для поставки по оптовой цене стоит — 2000 руб. (для Москвы)

- Сырье «Альфапор 301» 15 кг — 1560 руб.

- Расходы только на зарпату — 180 руб.

Итого в смену с 12 м3 Ваша прибыль составит 3120 руб. Из них Вам еще надо оплатить все другие расходы (электричество, аренда, налоги и пр). И не забывайте о том, что при работе на ручной блок-форме будет большой процент брака. То есть, если будет хоть один бракованный блок, Вы сработаете за весь день в ноль!!! Вложив собственных средств более 23000 рублей Вы рискуете ничего не заработать.

Мы сами давно занимаемся производством и продажей пенопласта и прошли через все эти ошибки. Вы не найдете таких пояснений ни на одном сайте-производителя оборудование. Там обычно пишут, что вложенный вами 1 000 000 рублей окупиться за 3-4 месяца. ЭТО ЧУШЬ!

Вариант 2

Вариант работы на большой блок-формы (например 2000х1000х500) с полной автоматизацией. Наше мнение — хороший вариант для организации прибыльного бизнеса, с прогнозируемым результатом и доходом.

Цель автоматизации любого производства — это минимизировать влияние человеческого фактора. Всем процессом формовки управляет контроллер, а сотрудник выполняет роль оператора, и следит только за тем, что бы все шло по программе. Иногда, очень редко, корректирует параметры. Необходим всего 1 человек для работы на оборудовании данного типа. Требования к профессиональным навыкам минимальны. Это является большим плюсом.

Производительность. На данном типе блок-форм действительно хорошая производительность и минимально возможный процент брака. НО… Давайте разберем:

На сайтах-производителей (в России их не более 4) есть видео и описание с указание времени на производства 1 блока. Как и с ручными блок-формами есть небольшое лукавство. На видео и в описании указывается самое короткое время, необходимое для производства пенопласта легких марок. То есть для расчета реального среднего времени необходимо умножить это время на 1,5. Что получаем:

- Время на 1 блок — 8 мин.

- В час получаем — 7 м3

- В смену — 56 м3.

Напомню о том, что после формовки, блоки надо разрезать по толщине и переработать обрезки. То есть средняя производительность составит — 32-40 м2. Даже в этом случае все очень хорошо. И выгодно. НО… Посчитаем деньги.

56м3 в смену — это 840 кг сырья — это 88 000 рублей. В месяц собственных оборотных средств Вам потребуется более 1 500 000 руб. Необходимо иметь большие площади для складирования. И надо еще продать весь пенопласт. Если у Вас налажен сбыт и есть оборотные средства — для Вас это идеальный вариант. Важно отметить цену данной блок-формы — от 650 000 руб.

Для тех, кто только начинает этот бизнес, и рынок сбыта предстоит наработать такая производительность не требуется.

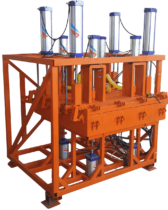

В чем смысл и удобство работы на нашем станке:

Производительность.

Несмотря на небольшой размер формы (1050х1050х150) производительность даже плотных марок пенопласта составляет 28 м3 в смену. На видео представлен один полный цикл производства 1-го листа пенопласта. Это 2,5 мин! Это максимальная производительность. Для увеличения объемов можно работать в 2 смены. Особо обратите внимание на то, что Вы получаете сразу готовый продукт, который можно отправлять клиенту или на склад. Вам нет необходимости в резке, а это экономия времени и денег. Нет необходимости в переработке обрезков, а это означает безотходность производства.

Надежность.

При изготовлении станков мы используем только проверенные материалы и оборудование. Все материалы и оборудование отечественного производства. В любой момент можно купить вышедшее из строя элементы. Например, пневмоцилиндры (основные исполнительные механизмы) отечественного производства стоят в 4-ре раза дешевле итальянских аналогов. При правильной эксплуатации, служат столько же.

Контроллер для управления всем тех. процессом применяется российской фирмы «ОВЕН». Очень прост в программировании и обслуживании. Все инструкции на русском языке и круглосуточная техподдержка.

Шарнирные соединения выполнены из бронзы специальных марок.

Для ответственных узлов под давлением применяется только колиброванная нержавеющая сталь.

Простота в настройке.

Форма имеет глубину 150мм. Соответственно готовый лист пенопласта получается 1050х1050х150. Для получения листов другой (любой) толщины Вам достаточно вставить соответствующий элемент. И через 2 минуты выпускать листы других толщин.

Универсальность

Одно из главных преимуществ нашего станка. Как было сказано в предыдущем пункте, переход от производства листов толщиной 150мм к листам толщиной , например, 100мм, осуществляется в течении 2 минут. По большому счету, формовочная камера станка является «матрицей», в которой можно формовать любые плоские детали из пенопласта. К стандартной комплектации мы прилагаем вставки для получения листового пенопласта с четвертями (как на экструзионном пенопласте). А вообще Вы можете сами придумать, что производить. Например, положив на дно рельефную табличку с координатами Вашей фирмы, Вы получите тот же самый оттиск на каждом листе пенопласт. Либо придумать рельеф под натуральны камень и получать листовой пенопласт с объемной текстурой. Очень удобно для фасадов.